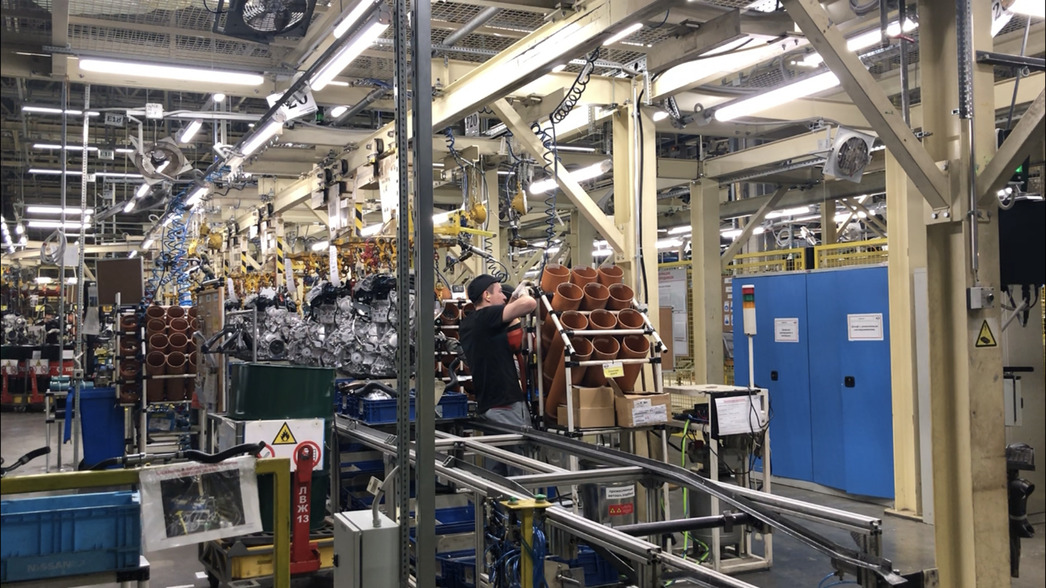

Завод Nissan в Санкт-Петербурге, раскинувшийся на 165 гектарах земли, вмещает в себя пять производственных цехов: кузовной, окраски, штамповки, окончательной сборки и цех по производству пластиковых деталей. Сегодня предприятие выпускает самые востребованные в России модели — а именно кроссоверы Qashqai, X-Trail и Murano. К слову, в свое время там же собирались Teana и Pathfinder, покинувшие рынок вследствие скромных продаж.

По большому счету, петербургский завод Nissan мало чем отличается от других автомобильных предприятий. Огромное современное здание, навороченное оборудование, сборочный конвейер, множество участков для производства тех или иных деталей — в общем, ничего сверхъестественного. Разве что моторы с коробками в Парголово не выпускают — их доставляют в Северную столицу морским транспортом.

А раз так, то предлагаем перейти сразу к самому интересному — к технологиям, которые применяются работниками завода в производстве кроссоверов.

Все оборудование, используемое работниками конвейера, подключено к локальной сети. Это позволяет диспетчерам не только молниеносно реагировать на возникающие в процессе поломки, но и отслеживать актуальное состояние установок. Нажав лишь пару кнопок, ответственные лица могут посмотреть, на сколько процентов то или иное устройство изношено и предотвратить возможный сбой. Какая экономия времени!

В необъятных помещениях детали туда-сюда возят отнюдь не сотрудники, а небольшие грузовые платформы, которые двигаются по заданной траектории — по магнитной разметке на полу — в автономном режиме. Операторам остается лишь складывать в тележки запчасти и вводить конечные «адреса». Кстати сказать, эти помощники-грузовички на гелевых аккумуляторах — авторская разработка российского предприятия «Ниссан».

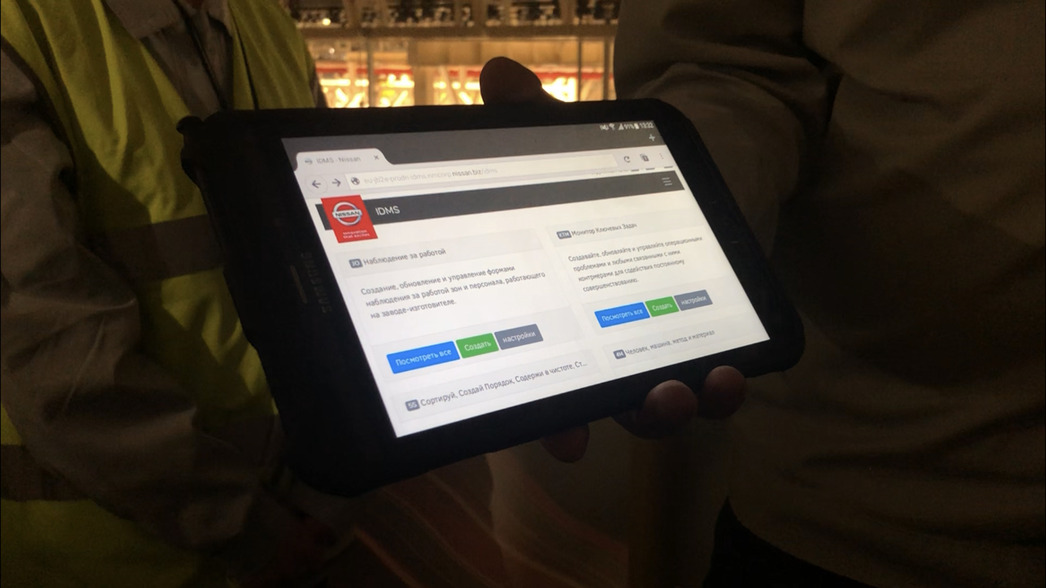

Сотрудники петербургского завода не так давно придумали и воплотили в жизнь уникальную технологию оценки производственных участков, которая в автоматическом режиме отслеживает соблюдение регламентов, анализирует работу операторов конвейера и выводит средние показатели по всей смене. Сегодня эту программу используют уже не только в России, но в других странах. К примеру, на предприятии Nissan в английском Сандерленде.

Уровень локализации на заводе Nissan в Санкт-Петербурге составляет более 60%

Любопытно, что даже некоторые процедуры контроля качества собранных автомобилей проводят не сотрудники, а машины. С помощью специальных алгоритмов и «технического» зрения компьютеры сравнивают изображения со своих камер с заданной спецификацией кроссовера. Пока этот метод используется лишь на роликовом стенде проверки колесных дисков, но наверняка со временем подобные установки появятся и на других участках.

До чего дошел прогресс — до невиданного… ранее 3D-принтера, способного изготавливать необходимое оборудование из новейших полимерных материалов. Зачем это нужно? Как зачем: благодаря такому принтеру, предприятие экономит сотни тысяч рублей, которые пришлось бы инвестировать в закупку установок у сторонних производителей.

Впрочем, экономят предусмотрительные ниссановцы не только на оборудовании. Предприятие использует современные источники освещения и продвинутую систему управления потреблением ресурсов — примерно 80% всех световых приборов работают на светодиодных лампах. Так же бережно сотрудники завода относятся к газу и воде.

И это лишь небольшая часть всех тех технологий, которые применяются на заводе Nissan в Санкт-Петербурге. Безусловно, все они упрощают жизнь работникам конвейера, которые могут не отвлекаться на сторонние проблемы, концентрируясь исключительно на производстве кроссоверов. А все для чего? Для того, чтобы клиент, сделавший выбор в пользу японской марки, остался полностью доволен своим транспортным средством. Но вот все ли довольны — другой вопрос.