Понятное дело, что далеко не последнюю роль в выборе тех или иных покрышек для покупателя играет реклама, но нельзя также забыть о признанных лидерах сегмента, которым она особо-то и не требуется. У каждого из них свои технологии, инновации и производственные секреты. Так как же узнать, что именно эта фирма-изготовитель гарантирует качество, надежность и долговечность шин? Притом, что множество ухищрений, к которым прибегают шинники, носят исключительно маркетинговый характер.

Мы побывали в секретных лабораториях технического центра разработок одного из таких гигантов — итальянской компании Pirelli — и готовы рассказать, что в действительности делает резину износоустойчивой, а какие «примочки» являются не более, чем «разводом» потребителя.

Справедливости ради стоит напомнить, что «Пирелли» является эксклюзивным поставщиком резины для F1 и будет им вплоть до 2019 года, а это уже само по себе свидетельствует о колоссальном ресурсе выпускаемых итальянцами изделий. Надо ли говорить о том, какие запредельные динамические и механические нагрузки, а также температурные перепады испытывают покрышки формулических болидов.

Поэтому сомневаться в характеристиках шин для езды по дорогам общего пользования будет, как минимум, абсурдно. Чем же уникальным могут похвастать европейские специалисты?

Центр разработок новых технологий Pirelli в Милане работает с 2009 года. Помимо проектировки и тестирования прототипов будущих моделей, здесь изготавливаются лимитированные серии шин, а также воплощаются в жизнь самые последние инновационные решения.

На то, чтобы довести концепт до статуса товарного образца уходит, порой, не один год. Все показатели тщательно изучаются в различных лабораториях. Серийный же экземпляр рождается на конвейере в среднем за полчаса. В зависимости от специфики шины, будь то модель для суперкара или речь о SUV, меняются технические условия производства. К примеру, у Ferrari, Lamborghini, McLaren и Porsche углы расположения нитей корда разные. Сначала на основу наматываются так называемые технические нити, потом наносятся несколько слоев резинового состава, который помимо каучука обладает уникальными связующими полимерами, сажей и серой.

Кстати, первые разработки для «королевских гонок» были реализованы именно тут и лишь позднее итальянцы создали индивидуальную площадку для производства формулических покрышек в Турции. Понятное дело, что о последних своих технологиях специалисты не расскажут даже под дулом пистолета. Еще бы — достаточно вспомнить, что с появлением Pirelli в «Формуле-1», у гонщиков наконец-то перестали рваться шины на болидах. Поэтому раскрыть секрет эффективности и прочности обода — значит проиграть в острой конкурентной борьбе. Впрочем, нам удалось узнать, что высокий конечный результат обязан именно уникальной намотке нитей и накладке последующих слоев на обод.

Не менее любопытной является технология — не удивляйтесь! — создания спортивных кроссовок для бега, которую итальянцы, серьезно модернизировав, смогли интегрировать в производство покрышек, благодаря чему они демонстрируют улучшенные динамические характеристики и эффективное сцепление с дорожным полотном.

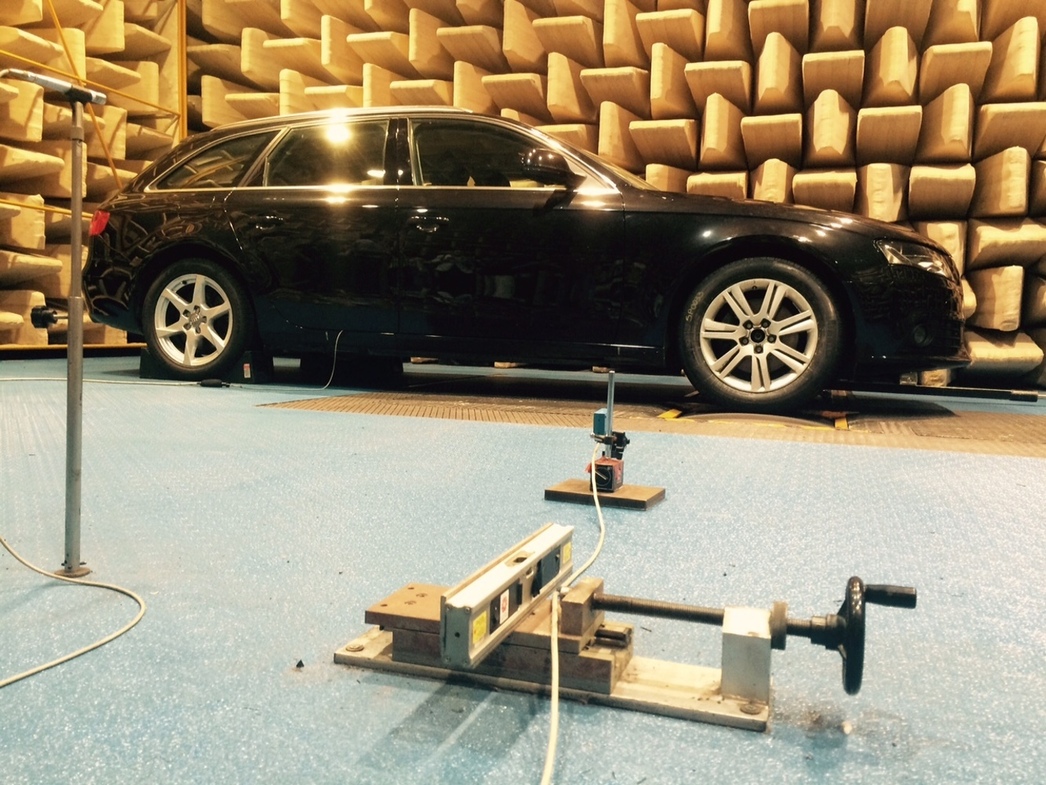

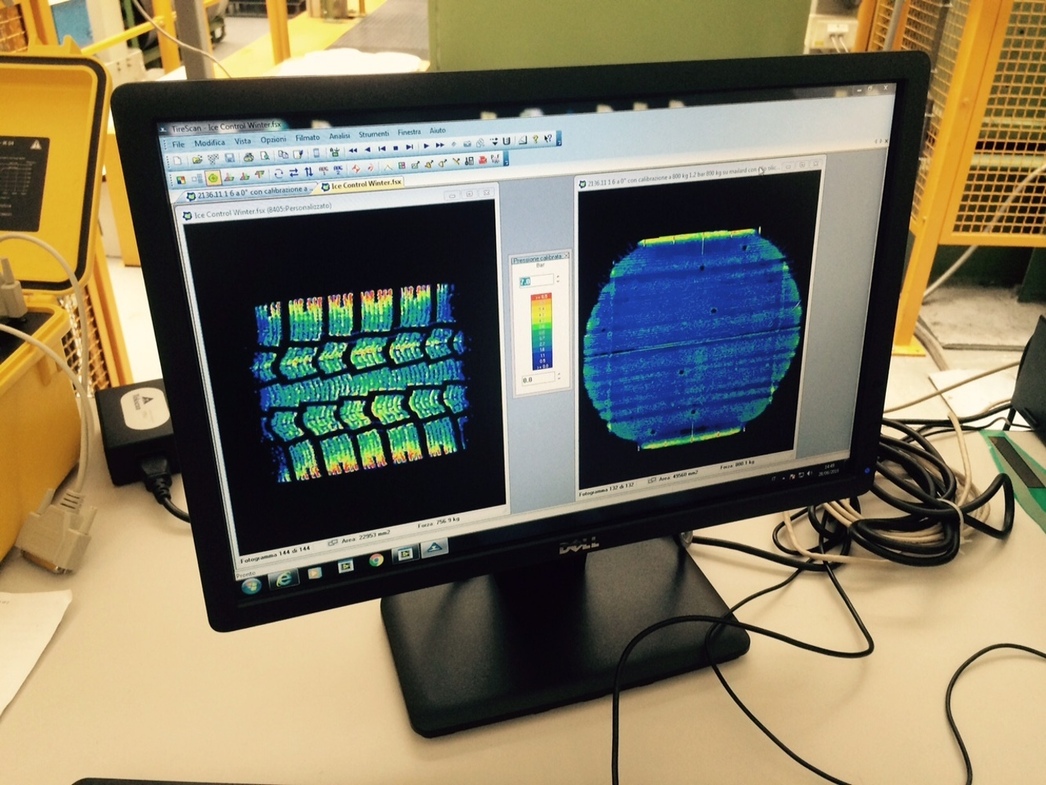

Всего в техническом центре разработок Pirelli восемь этажей, около 80 специальных блоков, где испытывают шины более, чем по 500 параметрам. Тут работают над оптимальным контактным давлением, проектируют рисунки протектора и подвергают прототипы самым нещадным механическим и температурным тестам.

Цель одна — резина должна ездить как можно дольше без замены, а с учетом все новых требований от FIA (применительно к F1) и запросов от потребителя, в конструкцию шины приходится постоянно вносить изменения и доработки. Доходит до того, что в ряде случаев до идеала ту или иную покрышку инженеры доводят вручную. Например, индивидуальный заказ для BMW i-серии обязывает мастеров делать прорези протектора собственноручно специальным выжигательным аппаратом.

Среди прочих инноваций Pirelli стоит отметить наличие уникальной системы, определяющей уровень сопротивления качению, а также оборудования, позволяющего прямо в цехе тестировать шину в движении по 130 различным параметрам. Стоит добавить, что в мире всего несколько таких машин, способных имитировать разные поверхности, подскоки и повороты, менять углы, давление, вертикальную нагрузку, скорость и даже температуру!

Более того, в арсенале техцентра имеются системы, моделирующие виртуальные трассы, что позволяет испытывать резину еще до ее попадания на живой трековый полигон. После того, как концептуальная модель утверждается к серии, она попадает на завод «Пирелли» в Турине, выпускающий более 11 500 шин ежедневно для всех стран Европы и США.