Завод Sevel Plant, расположенный близь адриатического побережья Италии, занимает колоссальную территорию в 1 260 000 квадратных метров, хотя непосредственно под производство здесь пока освоено «всего» 375 545 «квадратов». Впрочем, если FIAT будет наращивать выпуск машин теми темпами, что наблюдаются сейчас, ему и оставшихся «пустых» земель окажется мало. Достаточно сказать, что в минувшем году со здешних конвейеров сошло 290 309 машин, а в этом планируется выпустить как минимум столько же!

Впрочем, нас в первую очередь интересуют не «очки», «голы», «секунды», а показатели качества выпускаемой продукции. И, знаете ли, создается впечатление, что это производство FIAT — чуть ли не последнее место на земле, где строят не одноразовые машины.

Об этом говорит хотя бы тот факт, что только в прошлом году число клиентских обращений по гарантийным случаям сократилось по сравнению с 2015-м годом почти на 20%. А в 2017 их, рассчитывают итальянцы, будет меньше еще на 10—12 процентов.

Не мудрено поэтому, что в последние годы российские дилеры бренда жалуются, что их клиенты стали гораздо реже менять старые «фиатовские» фургоны на новые. Понятно, конечно, что в процессы обновления автопарков свои коррективы внес бушующий в стране кризис. Однако в сегменте легкого коммерческого транспорта, не поменянная вовремя машина, это не экономия, а прямой убыток, учитывая серьезные пробеги каждой единицы техники и затраты на техобслуживание и ремонт «старушек».

Но, похоже, в случае с FIAT Ducato этот принцип не действует — машины надежно перевозят грузы и людей, не разоряя владельцев частыми ремонтами и не требуя замены. И тому есть ряд вполне объективных объяснений.

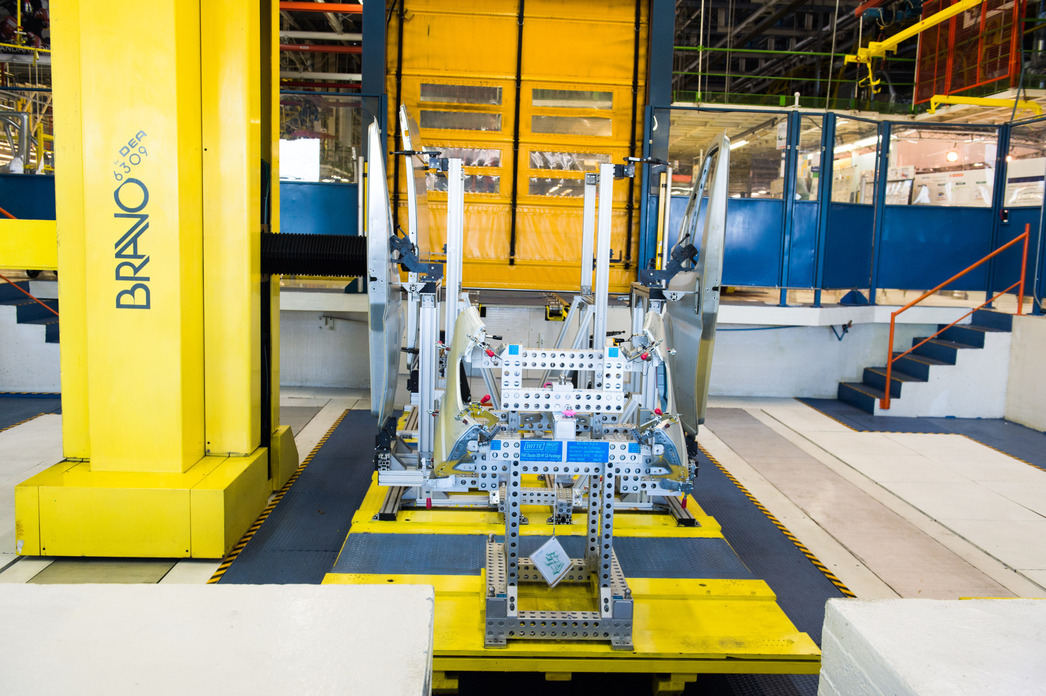

Начать хотя бы с комплектующих. Почти половина деталей, поступающая на завод SEVEL, made in Italy. Еще четверть — от других европейских партнеров. Но при том, что качество изготовления деталей, попадающих на конвейер, вроде бы априори не вызывает сомнений, на FIAT существует жесткий входной контроль. Так, скажем, панели (и особенно сложной конфигурации), из которых варится кузов, проверяют не только на соответствие заданным размерам, геометрическим и другим параметрам, но и на точное — до микронов — расположение точек соединения друг с другом. И уж совершенно неприлично-пристальное внимание обращают на движущиеся кузовные элементы. Понятное дело, что весь «контроль и учет» ведет электроника.

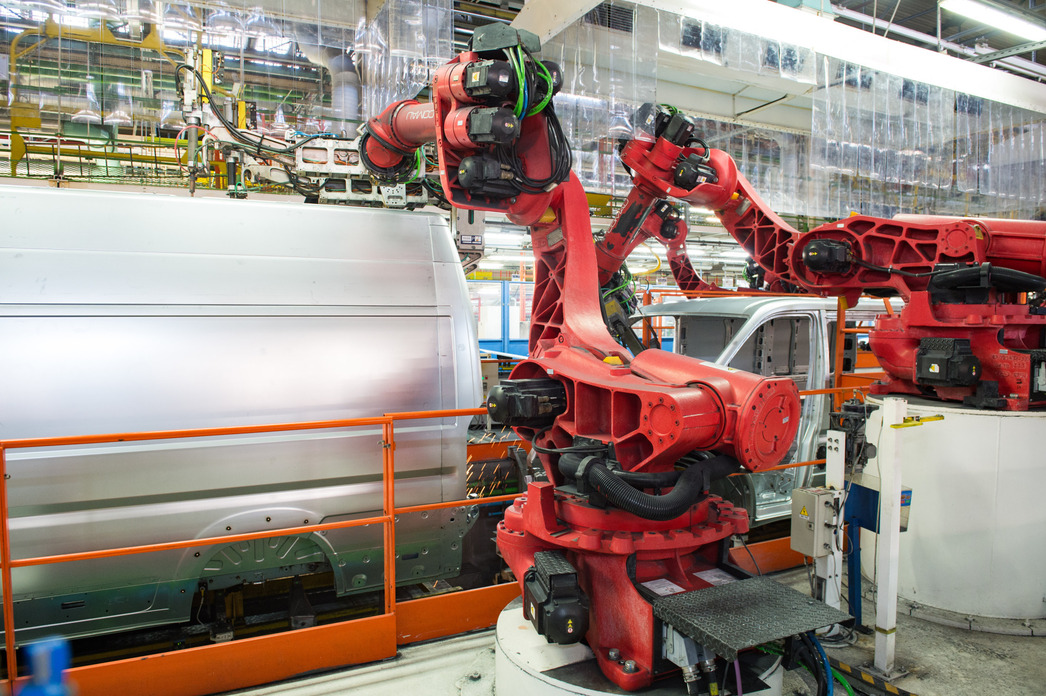

И тут вообще надо сказать, что доля ручного труда на этом заводе уверенно стремится к нулю. В цехах кузовной сборки, например, он не превышает и десяти процентов — автомобили варят роботы. Между прочим — самодиагностируемые. Машины научены оценивать свое состояние и в случае какого-нибудь «недомогания» вызывают ремонтную бригаду. И это, не считая плановых регламентных работ по замене масла или ТО их моторов. И эффект от использования робототехники впечатляющий — последние 13 лет конвейер тут функционирует как точнейшие швейцарские часы — не убегая вперед и не опаздывая ни на секунду.

А работа без авралов, как вы понимаете, самым прямым образом сказывается на качестве всех сварочных процессов и процедур. А их, между прочим, немало. Для справки: кузов «ФИАТ Дукато» сваривается, а если быть точнее — спаивается в 12 000 точках. В основном, повторимся, методом точечной сварки, поскольку она и экономичнее, и, главное, надежнее новомодной лазерной. Последнюю в FIAT применяют в местах, постоянно находящихся на виду у человека — главным образом у оконных проемов.

И кстати: знаете ли вы, что водительская и пассажирская дверь Ducato не «цельнолитые», а состоящие для надежности из двух частей? Первая, узкая и массивная, крепится к кузову, а вторая (та, что с окошком), приваривается к ней. А вообще сварочными работами на кузовном производстве заняты — ни много, ни мало — 722 робота. И еще 59 увлечены покраской машин (люди берутся за кисточки и краскопульты только там, куда рука робота пока еще не в силах дотянуться.

А вот где человек до сих пор правит бал, так это в цехах финальной сборки — здесь, увы, слишком много мелких и тонких операций, которые инженерная мысль не смогла механизировать. И с точки зрения работодателя- это самый затратный производственный участок, поскольку очень много ресурсов уходит на борьбу с пресловутым человеческим фактором. Достаточно сказать, что тут стоит пост, в обязанности которого входит проверка всех без исключения авто, сходящих с конвейера. Задействованная в этом процессе бригада «прозванивает», «просматривает», «прощупывает» и «пронюхивает» готовый автомобиль со всех сторон. Работа адская если учесть, что в этом цеху машина получает более 4000 различных деталей, включая двигатель, трансмиссию и ходовую.

И если «фиатовская ОТК» обнаруживает дефект, то вызывает бригадира напортачившей бригады для его устранения. Происходит это весьма живенько.

Никто никому не звонит, не врубает сирену и не посылает гонца. Просто в цехе начинает играть веселенькая музычка, а на специальном табло загорается код ошибки с указанием виновных в ней.

Любопытно, что после устранения брака память о нем навсегда остается в виде так называемого BAR-кода в электронном паспорте машины. Что, кстати сказать, очень полезно для ее будущего владельца, поскольку к этой «истории болезни» имеют доступ официальные дилеры марки во всем мире, включая российских. То есть в случае неожиданной и непредвиденной поломки у них есть возможность довольно быстро понять, не связана ли она с «детством» подопечной.

И столь пристальное внимание к качеству выпускаемой продукции понятно. В частности и потому, что основным рынком сбыта FIAT Ducato является Германия, где итальянцы практически на равных бьются с Mercedes, занимая после его Sprinter второе место по продажам и надеясь в будущем году стать первыми. Правда, речь тут идет о сегменте кемперов и других домов на колесах. Но в контексте качества продукции это не важно, поскольку абсолютно все Ducato, поставляемые более чем в 80 стран мира, включая Россию, собираются на одном конвейере по единым правилам и технологиям.

То есть за шасси, идущим в ФРГ, может идти бортовая версия для Мексики, а следом — фургон для России. И рабочий, оснащающий конкретный экземпляр, может и не знать, куда он отправится — в Африку или на Украину. Для него главное — точно следовать технологической карте.

И, наверное, после всего выше сказанного уже ни у кого не возникнет вопросов, почему итальянцы не боятся давать на свою коммерческую технику два года гарантии без ограничения пробега…